Autocostruzione Fresa CNC – Parte 3

Problemi comuni e consigli

Una volta installato e configurato il software potrebbe apparire un avviso nel quale viene riportato l’errore riguardante il mancato permesso di inviare comandi verso la porta parallela, per risolverlo è sufficiente inserire da terminale i seguenti comandi:

sudo -s gpasswd -a [utente] lp sudo chmod 666 /dev/lp0

Con i quali si diventa “proprietari” della porta parallela e si acquisiscono i diritti per poterla utilizzare.

Nel caso in cui i motori stepper dovessero scaldarsi in maniera eccessiva (la temperatura nominale di esercizio è intorno ai 50°C, ma nel caso si arrivasse intorno agli 80°C la situazione diventerebbe pericolosa per il motore) bisogna regolare il trimmer sulla scheda di controllo per limitare la corrente negli avvolgimenti.

Se durante le prime prove il disegno non dovesse risultare omogeneo o le linee non fossero perfettamente dritte è bene controllare l’allineamento degli assi dato che un errore impercettibile ad occhio, protratto per l’intera lunghezza degli assi porta a sfalsare le misure di parecchi millimetri tra un estremo e l’altro della lavorazione.

Se la lavorazione non dovesse risultare sufficientemente precisa si possono valutare parecchie opzioni, tra cui il serraggio delle viti che fissano gli elementi alla struttura (del fluido frena filetti potrebbe essere indispensabile date le vibrazioni a cui è sottoposto il telaio) o eventuali spostamenti dovuti ad imprecisioni nella realizzazione dei supporti.

Ulteriore precisione si può ottenere utilizzando motori con più passi per rotazione (o aumentando il microstepping), barre filettate con passo differente (o di tipo differente), guide lineari più precise o cinghie più rigide (a volte basta tenderle leggermente).

Come già scritto nel paragrafo relativo alle impostazioni software anche il PC che comanda la macchina svolge un ruolo fondamentale nella lavorazione, è possibile utilizzare computer anche datati in quanto non sono richiesti particolari requisiti hardware ma è bene tenere a mente che i computer portatili hanno un maggior numero di componenti interni e hanno una gestione hardware che può portare a numerosi rallentamenti, la scelta migliore è una workstation (anche se vecchia) ma con poche periferiche collegate.

Per spremere fino all’ultima goccia le capacità di calcolo si possono anche disinstallare da LinuxCNC tutti i pacchetti non necessari come la gestione dell’audio e delle periferiche di rete.

Il tipo di punta da utilizzare dipende dal materiale che si desidera lavorare, ad esempio con materiali plastici o alluminio è bene utilizzare una punta particolarmente affilata e un angolo di taglio che consenta di eliminare in maniera immediata i residui generati che altrimenti si scioglierebbero con il calore generato dall’attrito danneggiando la punta e rovinando la lavorazione.

Documentazione delle componenti:

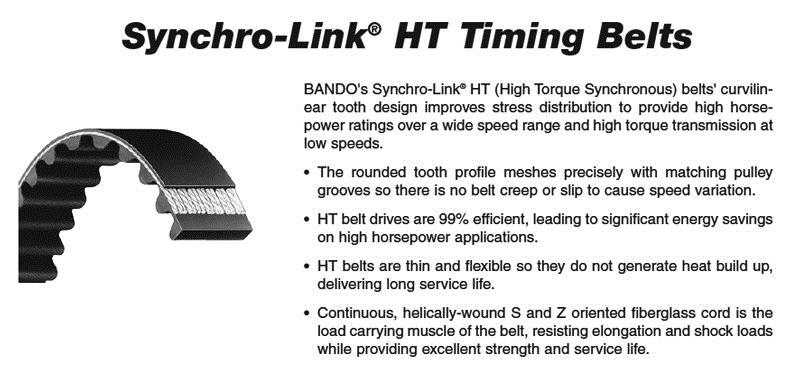

Cinghie di trasmissione: Bando synchronous belt

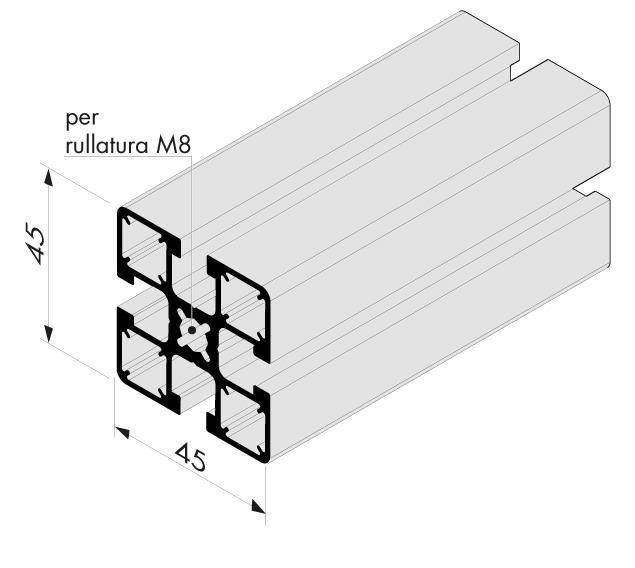

Profilati in alluminio: Bett sistemi M045RL

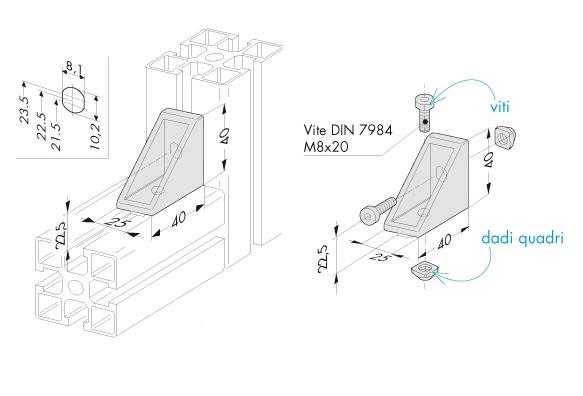

Angolari di fissaggio: Bett sistemi 811 e 957L

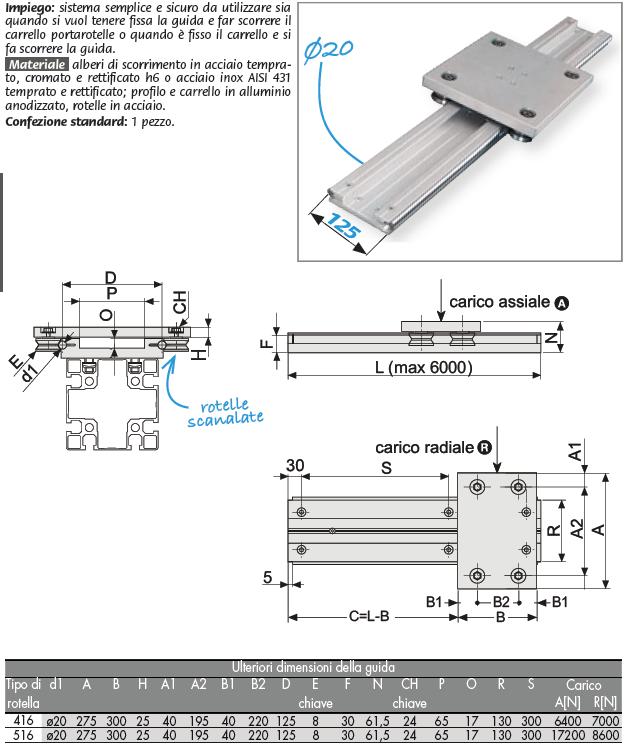

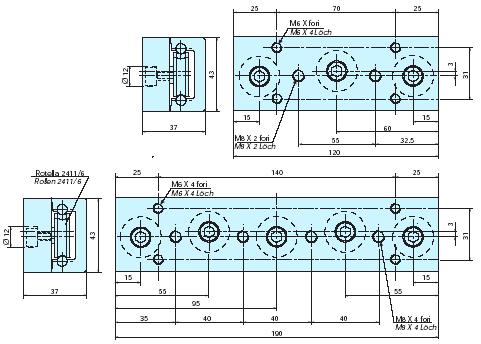

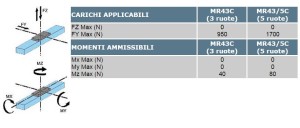

Guida lineare: AC Industriale MR-43 (3 ruote)

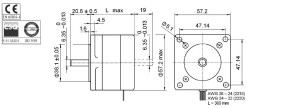

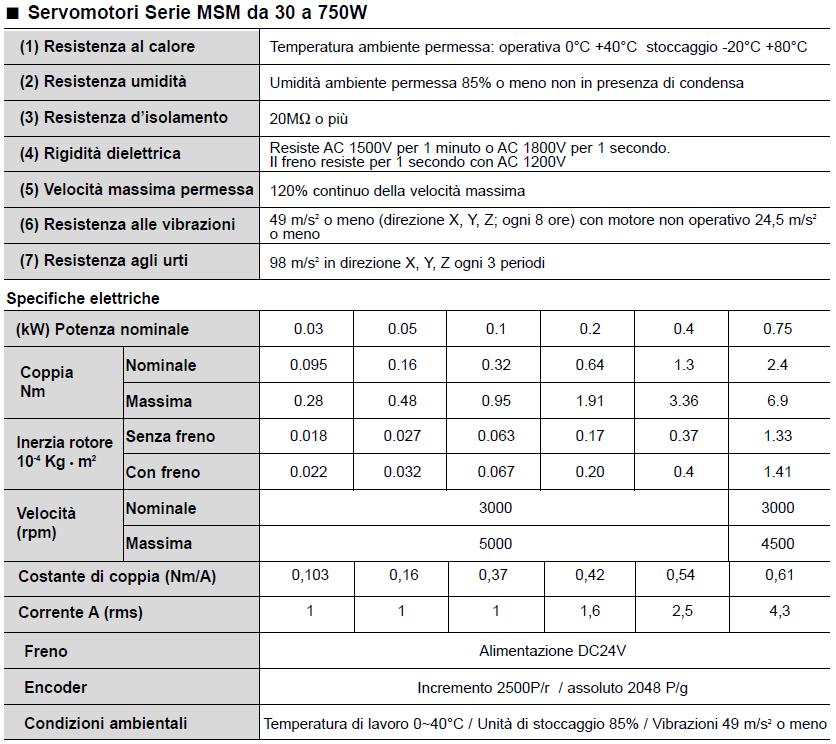

AC Servo Motor: Panasonic Minas XXV (MSM 400W)

Inverter per AC Servo: Panasonic Minas XXV (MSD)

Potenza nominale: 400W (0.9KVA)

Alimentazione: 200-230V sia trifase che monofase

Corrente assorbita: 1.8/2.2A

Tensione d’uscita: 106V trifase

Corrente d’uscita: 2.5A

Frequenza d’uscita: 0-333Hz

Encoder supportato: 2500step/rev

Tipo di controllo: controllo velocità / controllo coppia / passo a passo

Protezioni: sovratensione, sotto tensione, sovracorrente, sovraccarico

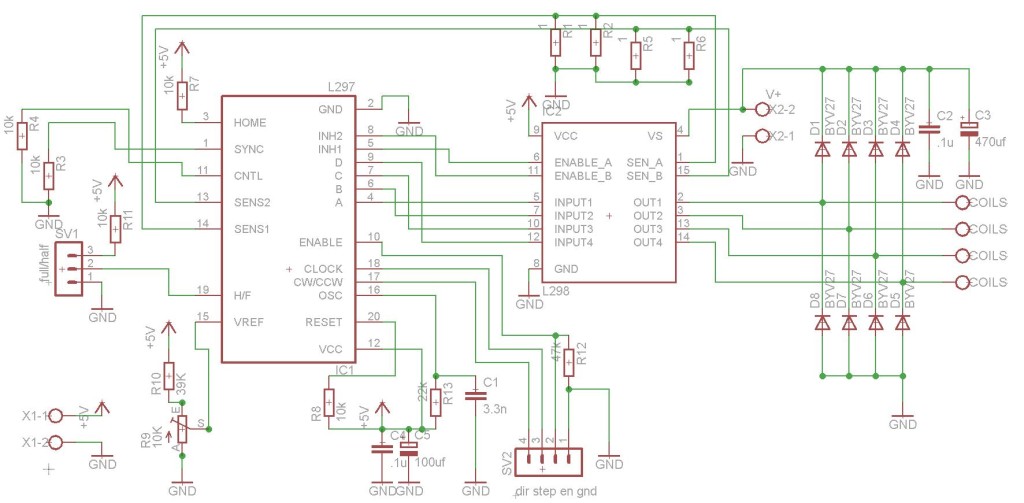

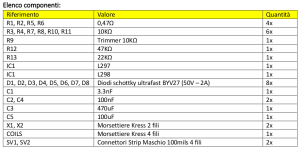

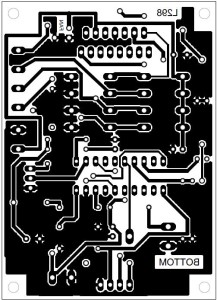

Scheda di controllo stepper: L297/298

La scheda si basa sulla comune coppia di integrati L297 e L298, il primo consente di scomporre i segnali di enable, step e direzione in 4 linee di tensione che mediante un opportuno ponte H (interfaccia di potenza, L298) possa far eseguire i movimenti al motore passo a passo. Nel circuito è stato inserito un controllo di corrente mediante PWM per evitare il danneggiamento del motore, l’intensità della corrente può essere regolata mediante il trimmer R9, l’integrato

infatti confronta la tensione sul piedino Vref e sulla coppia Sens1 e Sens2 (le quali, mediante R1 ed R5 forniscono una tensione proporzionale alla corrente in ogni fase del motore) regolando il duty cycle del segnale di comando in modo da variare la corrente che scorre in ciascuna bobina del motore.

Gli ingressi sync e cntl sono stati lasciati volutamente scollegati (collegati a GND) in quanto non si ha la necessità di comandare in parallelo più integrati.

La tensione massima di ingresso è di 32V (nel mio caso il motore viene pilotato a 12V) mentre la frequenza massima di input è di 25Khz.

Vicino ai morsetti degli avvolgimenti sono stati inseriti dei diodi di tipo ultra rapido per cortocircuitare le correnti parassite che si vengono a formare nell’istante in cui le induttanze che compongono gli avvolgimenti del motore vengono alimentate.

PCB:

Bottom side

Top Side

Prima di collegare il circuito alla macchina è stato effettuato un meticoloso collaudo al fine di

evitare eventuali cortocircuiti accidentali. In base alla corrente per fase del motore collegato

andrà regolato il trimmer R9 per erogare una corrente costante e massimizzare il rendimento

del motore. A seconda della configurazione andrà poi selezionato mediante un ponticello il

funzionamento a passo intero o mezzo passo.

Breakout Board: 5 Axis Mach3 compatible board

Alimentazione mediante porta usb dell’elettronica di controllo

Alimentazione esterna 12V o 24V con stabilizzatore integrato

12 output e 5 input isolati mediante foto accoppiatori ad alta velocità

Controllo PWM per la rotazione del mandrino

Output 0-10V mediante convertitore frequenza/tensione o PWM

Relè per comando di periferiche esterne (mandrino)

Controllo mediante porta parallela a 25 pin

Note sulla sicurezza

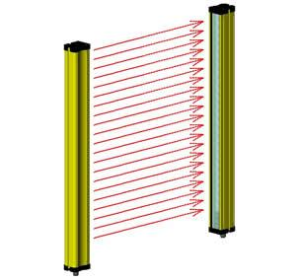

L’attuale normativa in vigore prevede che tutti i macchinari industriali debbano essere

approvati mediante marchio CE ai fini di garantire la massima sicurezza dell’operatore. In

particolar modo la legge prevede che, tutte le parti in movimento dei macchinari destinati alla

vendita o ad uso industriale devono necessariamente essere protette in modo che l’operatore non

possa venirne a contatto mentre sono in movimento, per far questo, spesso, si usano speciali

micro interruttori montati sulle protezioni che bloccano immediatamente il macchinario non

appena queste vengono rimosse (per manutenzione o altro). Dove non è possibile applicare

interruttori o protezioni integrali si usano particolari barriere ad infrarossi o tappeti calpestabili

con sensori di pressione che rilevano la presenza dell’operatore inviando il comando di

emergenza ed arrestando anche in questo caso il macchinario.

Nel mondo hobbistico è bene tenere a mente queste normative seppur spesso vengono ignorate

in quanto è il costruttore stesso che la utilizza e che è pronto ad assumersi la completa

responsabilità di eventuali ferite causate a se stesso dalla sua macchina, le attrezzature possono

infatti non avere le dovute certificazioni se per uso personale solo nella condizione in cui esso

non causi danni a terzi. Caso diverso sarebbe se tale attrezzatura venisse realizzata per conto

di un artigiano o di un azienda (in particolare se dietro compenso) dato che in questo caso si

risulterebbe dal punto di vista legale costruttore di attrezzature industriali e bisognerebbe

necessariamente garantire a chi la compra per lavoro che la macchina rispetti tutte le

caratteristiche di sicurezza delle normative UNI, EN e CEI (oltre a tutte le normative locali, le

quali riportano ad esempio che bisogna garantire un impianto elettrico a norma con messa a

terra funzionante, carter di protezione da schegge e cinghie o organi in movimento, stabilità

strutturale dell'attrezzatura e dei vari componenti, sistemi di arresto di emergenza, progetto

della macchina da parte di un tecnico specializzato, libretto di uso e manutenzione ecc.). Tale

certificazione deve essere rilasciata da personale autorizzato (perito o ingegnere).

VIDEO DELLA FRESA IN FUNZIONE

Ringraziamenti di Luca (a cui la Redazione si associa)

Un enorme ringraziamento va a mio padre, Bennati Stefano, che nonostante le ore di lavoro

quotidiano ha sempre trovato il tempo e la voglia per aiutarmi in ogni parte della realizzazione

grazie alla sua esperienza nel campo della meccanica e dell’automazione e ad Antonelli Oreste

che mi ha fornito i servomotori, gli inverter e buona parte del materiale utilizzato nella

costruzione del telaio oltre ad aver messo a mia disposizione la sua officina ed i suoi macchinari

per eseguire ogni genere di lavorazione.

Ringraziamenti delle Redazione

La redazione si congratula con Luca per l'ottimo articolo e la descrizione tanto particolareggiata della realizzazione della fresa CNC. Un ringraziamento particolare lo facciamo dinuovo al Sig. Stefano, che in questa società così "di corsa" ha trovato il tempo per passare a suo figlio un po' della sua conoscenza. Noi adulti sappiamo che non è affatto semplice.

Autore: Luca Bennati

Info sull’autore: Ho iniziato fin da piccolo a smontare qualunque apparecchio che avesse almeno un filo e che mi capitasse tra le mani ispirato da mio padre, che per passione costruiva ed aggiustava dispositivi elettrici di ogni forma e dimensione, dalle tv alle radio.

Ho frequentato l’ITI E. FERMI di Mantova, presso il quale ho conseguito il titolo di Tecnico in Elettronica con il punteggio di 92/100esimi anche grazie al progetto che ho portato all esame: una fresa CNC costruita interamente in casa con l’aiuto di mio padre ed un amico artigiano.