Autocostruzione Fresa CNC – Parte 1

Cos’è una macchina CNC?

CNC è l’abbreviazione di “Computer Numeric Control”, ossia una macchina per lavorazioni meccaniche, vedi tornio o fresa, che viene comandata da un computer per eseguire particolari lavorazioni o addirittura pezzi finiti.

Oggigiorno molti, se non tutti, i prototipi degli oggetti che ci circondano vengono realizzati con macchine a controllo numerico: automobili, barche, telefoni cellulari, modelli di aeromobili ed aerei veri e propri, schede elettroniche e molto altro. Nel mio caso tale macchina verrà utilizzata per la prototipizzazione di circuiti stampati e per la realizzazione, in alluminio/plastica/legno, di oggetti di vario tipo.

Perché la scelta di una fresa CNC?

La scelta di una macchina fresatrice automatica proviene dalla necessità di avere un utensile multifunzione in grado di realizzare semplici prototipi in maniera completamente autonoma, la macchina è infatti in grado di realizzare sia un oggetto tridimensionale (ad esempio un pezzo

meccanico) che un circuito stampato (con tanto di foratura) semplicemente inviandole dei comandi tramite un comune PC, replicando esattamente il modello tridimensionale realizzato con un qualunque software di CAD.

Così, ispirato da un sito web di appassionati di elettronica ho deciso di iniziare a lavorare ad un progetto che fosse utile sia dal punto di vista didattico (contiene un gran numero di azionamenti elettronici e meccanici oltre ai software di controllo) che hobbistico e che potesse consentirmi di realizzare ogni mio progetto in maniera autonoma.

Il progetto è stato pensato per poter essere ampliato in futuro e diventare, ad esempio, una stampante 3D stand-alone in grado di operare senza la necessità di un computer che la controlli, in quanto tutto il lavoro verrebbe egregiamente svolto da un comune microcontrollore.

Esempio di CNC ad uso industriale o professionale

Esempio di CNC ad uso industriale o professionale

Funzionamento

Come suggerito dal nome, la macchina a controllo numerico necessita di un elettronica di controllo basata prevalentemente su un computer che consente grande precisione nel controllo della meccanica e, di conseguenza, nella realizzazione del prototipo.

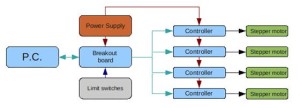

Il PC invia i comandi sotto forma di singoli impulsi elettrici tramite una porta (nel mio caso la porta parallela), questi dati vengono poi raccolti da una scheda elettronica (che prende il nome di breakout board), che dopo averli filtrati e ripuliti da eventuali disturbi li indirizza verso i

controller dei motori. La stessa scheda si occupa inoltre di gestire una serie di input, ad esempio dei micro interruttori che avvisano il PC nella malaugurata ipotesi in cui un motore non segua il corretto movimento e porti la macchina in una condizione di errore. Nel caso pratico questa

condizione si verifica ad esempio quando l’utensile va oltre il percorso a lui assegnato, rischiando di danneggiare gravemente la meccanica della macchina data la potenza degli azionamenti impiegati.

Per convertire i dati in spostamento è necessaria una apposita scheda di potenza che converta i dati ricevuti dalla scheda di breakout in impulsi di tensione da inviare ai motori, in alcuni casi questa scheda si occupa anche di leggere i dati sulla posizione del motore mediante un encoder

collegato ad esso e sapere se il motore ha eseguito correttamente il comando impartito (comando con retroazione).

Quindi per la realizzazione avremo bisogno di:

* Computer

* Breakout board (interfaccia tra macchina e PC)

* Fine corsa (un paio per asse)

* Motori (uno per asse più il mandrino)

* Controller (uno per motore)

* Guide lineari (costituiranno gli assi della macchina)

* Cinghie, pulegge e barre filettate (faranno muovere gli assi)

* Strutture in alluminio (comporranno il telaio della macchina)

* Bulloni, raccordi e cavi.

Stesura del progetto base

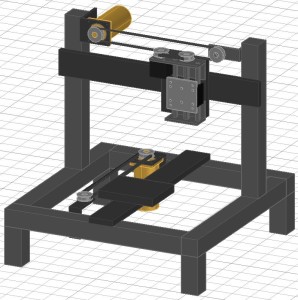

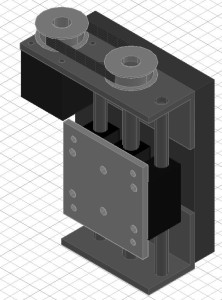

Per il progetto base si è pensato ad una macchina classica con movimento della testa lungo entrambi gli assi e piano di lavoro fisso (vedi immagine).

Questa realizzazione seppur compatta e funzionale ha dei difetti dato che durante i movimentila testa potrebbe oscillare o piegarsi durante la fase di foratura. Per ovviare a questo problema si è pensato ad una macchina che muovesse il piano di lavoro e tenesse fissa la testa con

l’utensile, tuttavia la realizzazione di questo modello è molto più complicata, così si è pensato ad un compromesso: piano mobile lungo l’asse Y e testa che si muove lungo gli assi X e Z.

Gli assi X e Y scorrono su delle guide lineari con cuscinetti a sfere, fissate ad una cinghia dentata per assicurare la massima velocità nei movimenti ed azionate da un servo motore in corrente alternata con relativo driver di potenza. L’asse Z

Gli assi X e Y scorrono su delle guide lineari con cuscinetti a sfere, fissate ad una cinghia dentata per assicurare la massima velocità nei movimenti ed azionate da un servo motore in corrente alternata con relativo driver di potenza. L’asse Z

invece ha una corsa molto più limitata ed è azionato da un motore stepper applicato su una vite senza fine.

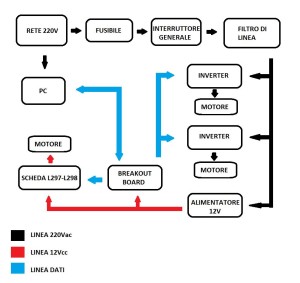

Schema elettrico

Per evitare cortocircuiti sulla rete elettrica è stato previsto un fusibile nell’ingresso d’alimentazione, ulteriore protezione viene dal filtro di linea che toglie ogni disturbo dalla linea di alimentazione proteggendo gli apparecchi connessi, questo elemento è essenziale in quanto

Per evitare cortocircuiti sulla rete elettrica è stato previsto un fusibile nell’ingresso d’alimentazione, ulteriore protezione viene dal filtro di linea che toglie ogni disturbo dalla linea di alimentazione proteggendo gli apparecchi connessi, questo elemento è essenziale in quanto

gli inverter spesso immettono nella rete elettrica numerose interferenze ad alta frequenza.

Grande importanza è data anche dall’impianto di messa a terra, ogni collegamento elettrico è stato realizzato mediante cavo schermato la cui calza collegata a terra isola i segnali dalle radiofrequenze. Anche il telaio della macchina è stato collegato a terra al fine di evitare il

pericolo di folgorazione accidentale dell’operatore. La sezione dei cavi dovrà essere opportunamente scelta in funzione delle potenze in gioco, cavi di sezione troppo ridotta potrebbero creare problemi in quanto si potrebbero surriscaldare causando cortocircuiti o incendi.

Realizzazione

Il montaggio degli assi X e Y non ha comportato particolari problemi, una volta montata la struttura in alluminio infatti le guide lineari sono state avvitate direttamente su di essa. Per fissare i motori si è pensato a due supporti a forma di “L” in alluminio con spessore 10mm in cui

sono stati praticati i fori per la testa del motore e le viti di fissaggio.

Dopo aver realizzato il progetto seguendo il prototipo a pagina 8, durante i primi collaudi si sono notati gli sforzi dei motori X e Y nel superare l’inerzia del carrello collegato direttamente al motore, i movimenti inferiori al cm risultavano infatti notevolmente sfalsati. Per ovviare a

questo problema si è pensato ad una trazione mediante vite senza fine, che consente di avere estrema precisione e minimo sforzo, con le barre filettate di diametro 8mm utilizzate, ad ogni rotazione completa del motore il carrello si sposta di 1,25mm, la precisione massima teorica

risulta quindi essere con 2500step/rev di circa 0,5um.

Tuttavia per non sovraccaricare l’elettronica della macchina ed il PC ad esso collegato si preferisce utilizzare una configurazione

a 500step/rev con precisione di 2,5um.

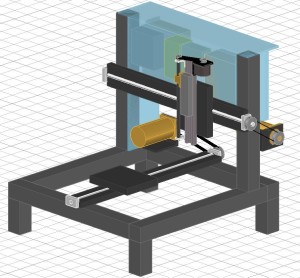

Il progetto di conseguenza è diventato il seguente:

Il montaggio della barra filettata ha portato ad un ulteriore problema: lo spazio a disposizione nella gola delle guide lineari era poco più di 10mm, decisamente troppo pochi per contenere la barra ed il blocco per far muovere il carrello, così mediante una fresa è stato scavato uno spazio nel carrello in cui inserire un blocco di ottone filettato. Ciò ha consentito di sfruttare al massimo il ridotto spazio a disposizione. È stato scelto l’ottone in quanto spostandosi su barre di acciaio evita attriti eccessivi che si verificherebbero nel casso in cui due elementi dello stesso materiale si trovino a diretto contatto comportando a lungo termine una notevole usura delle componenti.

Il montaggio della barra filettata ha portato ad un ulteriore problema: lo spazio a disposizione nella gola delle guide lineari era poco più di 10mm, decisamente troppo pochi per contenere la barra ed il blocco per far muovere il carrello, così mediante una fresa è stato scavato uno spazio nel carrello in cui inserire un blocco di ottone filettato. Ciò ha consentito di sfruttare al massimo il ridotto spazio a disposizione. È stato scelto l’ottone in quanto spostandosi su barre di acciaio evita attriti eccessivi che si verificherebbero nel casso in cui due elementi dello stesso materiale si trovino a diretto contatto comportando a lungo termine una notevole usura delle componenti.

Anche i motori sono stati fissati in modo differente, e fanno ruotare la barra mediante una cinghia dentata ad alte prestazioni:

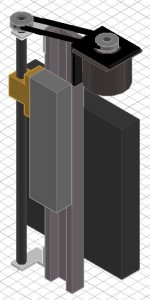

Il lavoro maggiore è stato svolto sull’asse Z, la configurazione iniziale prevedeva un piccolo motore da 5W che mediante una cinghia muove una barra filettata e relativo piano di lavoro supportato da due guide laterali.

Il lavoro maggiore è stato svolto sull’asse Z, la configurazione iniziale prevedeva un piccolo motore da 5W che mediante una cinghia muove una barra filettata e relativo piano di lavoro supportato da due guide laterali.

Questa realizzazione però richiedeva lavorazioni di alta precisione e un solo errore anche se inferiore al mm avrebbe reso particolarmente difficile da muovere il piano di lavoro in quanto le due guide e la barra filettata centrale non sarebbero risultate allineate perfettamente. Per semplificare il tutto si è pensato ad una guida lineare simile a quella installata sugli assi X e Y ma di dimensioni inferiori e, anch’essa, mossa da una barra filettata.

È quindi stato realizzato un nuovo modello, più semplice da fabbricare e che utilizza una guida lineare della AC Industriale modello MR43, ancora una volta il motore trasmette il moto alla barra filettata mediante cinghia muovendo il carrello attaccato alla barra mediante un supporto di ottone filettato.

È quindi stato realizzato un nuovo modello, più semplice da fabbricare e che utilizza una guida lineare della AC Industriale modello MR43, ancora una volta il motore trasmette il moto alla barra filettata mediante cinghia muovendo il carrello attaccato alla barra mediante un supporto di ottone filettato.

Per evitare malfunzionamenti è anche stato sostituito il motore stepper, ora si tratta di un motore da  40W in grado di muovere senza alcun problema qualunque tipo di testa verrà poi applicata sull’asse, per evitare surriscaldamenti è stata limitata la corrente del motore a circa

40W in grado di muovere senza alcun problema qualunque tipo di testa verrà poi applicata sull’asse, per evitare surriscaldamenti è stata limitata la corrente del motore a circa

1A/ph anziché i circa 2A nominali.

In questo caso dati i 200step/rev del motore si ottiene una precisione di circa 6um.

Il risultato una volta montate tutte le componenti è il seguente:

Nella foto si nota la barra filettata sul lato sinistro che, mediante un supporto in ottone filettato sposta il carrello su cui sono fissati il mandrino ed il motore che lo farà ruotare.

Anche per il mandrino la scelta della trazione mediante cinghia è risultata ottimale dato che consente di eliminare ogni vibrazione che potrebbe influire negativamente sulla precisione della fresa durante le lavorazioni, inoltre semplifica la costruzione in quanto se fosse stata utilizzata una trazione ad ingranaggio ne sarebbe risultata una rotazione del mandrino in direzione opposta a quella del motore, a cui sarebbe stato impossibile invertire il senso di rotazione trattandosi di un motore asincrono monofase.

Il motore è stato fissato mediante un supporto ad “L” in alluminio fissato sul carrello.

Una volta fissati gli elementi essenziali della struttura sono stati installati i finecorsa, dispositivi elettro-meccanici che avvertono il computer nella malaugurata ipotesi in cui il motore spinga un asse ad arrivare oltre la soglia stabilita di lavoro. Si tratta di micro-switch collegati

come contatto NC (normalmente chiuso), questa scelta è dovuta per motivi di sicurezza in quanto se il cavo di segnale dovesse interrompersi o l’interruttore si dovesse danneggiare, l’elettronica di controllo rileverebbe il contatto aperto e la macchina andrebbe nella condizione

di emergenza arrestando i motori.

Terminato l’assemblaggo di tutte le componenti si sono perfezionati gli ultimi dettagli relativi prevalentemente alla messa in sicurezza della macchina, in quanto essendoci parti meccaniche in rapido movimento bisogna evitare che l’operatore vi venga a contatto.

Sono stati quindi installate delle protezioni (in gergo: “carter”) costituite da una struttura di policarbonato ricoperta da una griglia a maglia fine di alluminio, che consente la pulitura completa della macchina dai residui di lavorazione mediante aria compressa e una notevole

attenuazione del rumore generato.

Oltre alle protezioni è stato previsto un pratico supporto che facesse da copertura superiore della macchina su cui poter appoggiare il PC per eseguire le lavorazioni, il risultato finale è il seguente:

Oltre alle protezioni è stato previsto un pratico supporto che facesse da copertura superiore della macchina su cui poter appoggiare il PC per eseguire le lavorazioni, il risultato finale è il seguente:

Si nota in primo piano l’asse Y ed il motore che lo comanda, mentre al centro si vede l’asse X su cui è montato l’asse Z con il mandrino e la griglia di protezione. Per rinfozare il piano superiore sono stati realizzati due profili triangolari avvitati sulla parte esterna che danno rigidità alla struttura.

Sul lato della macchina si può notare la protezione del motore dell asse X, appena sopra la presa di corrente che alimenta la macchina, l’interruttore di accensione e i cavi che vanno collegati al PC per comandarla.

Sul lato della macchina si può notare la protezione del motore dell asse X, appena sopra la presa di corrente che alimenta la macchina, l’interruttore di accensione e i cavi che vanno collegati al PC per comandarla.

Per informare l’addetto alle lavorazioni riguardo ai rischi che le operazioni di fresatura potrebbero comportare sono state applicate etichette riportanti le precauzioni da seguire duranze le lavorazioni:

L'articolo continua con ulteriori dettagli riguardo la realizzazione.

Autore: Luca Bennati

Info sull’autore: Ho iniziato fin da piccolo a smontare qualunque apparecchio che avesse almeno un filo e che mi capitasse tra le mani ispirato da mio padre, che per passione costruiva ed aggiustava dispositivi elettrici di ogni forma e dimensione, dalle tv alle radio.

Ho frequentato l’ITI E. FERMI di Mantova, presso il quale ho conseguito il titolo di Tecnico in Elettronica con il punteggio di 92/100esimi anche grazie al progetto che ho portato all esame: una fresa CNC costruita interamente in casa con l’aiuto di mio padre ed un amico artigiano.